Les matériaux composites

2017, l’Homme a découvert la majorité des éléments recouvrant et constituant la planète, mais il cherche néanmoins à toujours aller plus loin dans la recherche. Désormais, la majorité de l’innovation ne se fait pas via la création à partir de rien, mais provient principalement de l’assemblage de deux idées, de l’amélioration d’un élément grâce à un autre. Pour la matière ? C’est la même chose, et les matériaux composites représentent un vrai axe d’innovation permanent dans la recherche de nouvelles matières, qui seront ensuite utilisées pour leurs propriétés dans différents secteurs d’activités (aéronautique, médical, robotique etc.).

Matériaux composites : définition

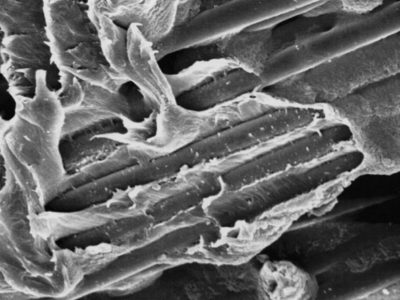

Un matériau composite est une combinaison d’au moins deux composants non miscibles (qui ne se mélangent pas de façon homogène) mais possédant une forte capacité de pénétration et dont les propriétés se complètent. Le nouveau matériau hétérogène ainsi créé peut donc bénéficier des propriétés des différents composants qui le constituent.

Les matériaux composites se structurent donc de cette façon : matrice (matière servant de liant et à transférer les efforts au renfort) + renfort (souvent sous forme fibreuse ou filamentaire, a pour mission de supporter l’essentiel de l’effort mécanique appliqué au matériau composite) + occasionnellement : additif et/ou charge.

Exemples : un gilet par balle = résine souple + kevlar ; le béton armé = béton + armature en acier.

Cependant, ce procédé n’est pas exclusivement réservé au domaine de la plasturgie. Effectivement, il existe différents types de matériaux composites, les matériaux composites à matrice organique (CMO), les matériaux composites à matrice céramique (CMC) et les matériaux composites à matrice métallique.

Ce travail de recherche de nouvelle matière permet donc de réellement améliorer la qualité de la matière que l’on travaille, lui conférant des propriétés uniques et permettant de répondre à une utilisation particulière : recherche de légèreté, résistance thermique, propriétés mécaniques élevées etc. Il n’est donc pas étonnant d’observer une croissance de l’usage de matériaux composites, et ce dans différents secteurs industriels. On peut alors faire la distinction entre :

- Les matériaux composites dits de “hautes performances“. Présentant des propriétés mécaniques spécifiques élevées et un coût unitaire important, ce sont les plus employés en aéronautique et dans le domaine spatial.

- Les matériaux composites dits de “grande diffusion”, dont les propriétés mécaniques sont moins importantes mais accessibles à un coût permettant d’envisager une production en grande série.

Le Boeing 787 est constitué à 50% de matériaux composites (Source 1001crash.com)

L’impression 3D pour une application élargie

Les matériaux composites n’ont pas attendu l’impression 3D pour exister, bien au contraire, les premières traces d’assemblage de matières semblent être les arcs mongols (2000 ans avant J.C). Utilisant une âme en bois contrecollée de tendon animal au dos et de corne sur sa face interne, ces matériaux souples permettaient d’emmagasiner plus d’énergie une fois l’arc bandé. L’impression 3D n’est donc pas révolutionnaire dans la façon de rechercher des matériaux composites, cependant, elle permet d’en élargir considérablement le champs d’application. Encore une fois, la flexibilité de cette technologie vient apporter un nombre de solutions importantes aux problématiques industrielles. Effectivement, le souci avec ce processus d’assemblage de matières est qu’il ne permet pas une liberté quant aux formes que l’on souhaite obtenir, ni la taille. Avec la fabrication additive, le matériau composite se trouve sous forme de filament, de poudre ou de liquide et fonctionne sur le schéma classique d’impression. Une fois le matériau prêt pour l’extrusion (fondu dans le cadre de filament), la machine n’a plus qu’à donner le mouvement indiqué par la modélisation 3D de l’objet et ainsi, on obtient une forme uniquement atteignable avec cette technologie, conçu d’un seul tenant et bénéficiant des propriétés du matériau composite.

Pour exemple, traditionnellement les composites en fibre de carbone sont conçus de deux manières : soit en enroulant des filaments de carbone autour d’un mandrin, soit en tissant les fibres de carbone entre elles. Cependant ces procédés n’offrent que très peu marge de manœuvre quant à la forme puisque les pièces obtenues sont plates ou cylindriques. Récemment, des chercheurs du Lawrence Livermore National Laboratory sont parvenus à imprimer en 3D des composites de fibres de carbone de très haute qualité. Selon Jim Lewicki, le chercheur en charge du projet, la fibre de carbone « est probablement le meilleur matériau ». Cette fibre possède effectivement la qualité d’être très légère alors que sa solidité n’a rien à envier à l’acier. Sa rigidité et sa résistance à de hautes températures fait d’elle un des matériaux favoris de secteurs de pointe comme la défense, l’automobile ou l’aéronautique. « Nous avons développé un code numérique qui nous permet de modéliser les orientations des fibres en 3D sous différentes conditions d’impression et voir comment elles évoluent, explique l’analyste Yuliya Kanarska. Nous avons pu trouver la longueur optimale de la fibre ainsi que sa performance idéale mais c’est encore un projet à améliorer. Nos recherches tendent à trouver un meilleur alignement des fibres en appliquant des forces magnétiques pour les stabiliser. » La fabrication additive permet aux chercheur d’avoir la main mise sur l’alignement des fibres, ce qui entraîne une augmentation de la résistance de la pièce finale.

Petit à petit, les entreprises comprennent l’opportunité que représente la technologie de fabrication additive quant à l’utilisation de matériaux composites. C’est le cas de Ford, le géant de l’automobile, qui s’est récemment lancé dans l’aventure de l’impression 3D. La capacité de concevoir des pièces de toute taille et de toute forme de manière illimitée « pourrait révolutionner la façon de produire des véhicules automobiles », a déclaré le constructeur américain. L’imprimante Infinite-Build 3D, nouvelle machine industrielle de Stratasys les a séduit immédiatement. Bien entendu, l’un des avantages principaux d’utiliser la fabrication additive est de pouvoir utiliser des matériaux composites afin de fabriquer des pièces plus légères et plus résistantes. Ainsi, selon la marque, un spoiler imprimé en 3D pèsera moins de la moitié du poids d’un spoiler en métal coulé, méthode traditionnellement utilisée dans l’automobile. « La technologie d’impression 3D permet également de produire, de manière efficace et abordable, des outils, des prototypes de pièces ou des composants en petite quantité. Cette solution est très intéressante pour nos véhicules ou pour produire des pièces sur mesure », a déclaré le constructeur, sans oublier d’ajouter que « les pièces imprimées sont plus légères que leurs équivalents traditionnels et peuvent contribuer à améliorer l’efficacité énergétique ». Totalement conquis par cette technologie, Ford a installé un système d’impression 3D au sein de leur entreprise de recherche et d’innovation dans le Michigan. L’imprimante Infinite-Build 3D de Stratasys est installée sur une plateforme horizontale tournant horizontalement, ce qui permet à la machine de créer des pièces de façon latérale, faisant ainsi de l’espace disponible la seule limite à la taille de la pièce imprimable. « Nous pouvons fabriquer des pièces beaucoup plus grandes et créer des assemblages beaucoup plus légers », a déclaré Ellen Lee, responsable technique de l’unité de recherche sur l’impression 3D.

Des composites de toutes sortes

L’impression 3D n’est certes pas à l’origine de la recherche en matériaux composites, mais sa flexibilité et le potentiel de cette technologie pousse un grand nombre d’organisations et d’entreprises à travailler sur de nouvelles matières puisque leur utilisation sera facilitée par l’impression.

Dans le domaine de la santé, c’est une opportunité sans précédent, par exemple pour les implants orthopédiques : « Jusqu’à présent, on essayait de mimer le vivant avec des structures pleines. La fabrication additive nous permet d’obtenir de nouvelles géométries, plus proches de celles de l’os humain avec ses creux et ses fibres “, nous explique Jean-Jacques Fouchet, cofondateur de Z3Dlab, une société spécialisée dans l’impression 3D en métal. Issu de la fabrication additive, un implant offrira de meilleures caractéristiques mécaniques (élasticité, résistance, légèreté etc.) et ouvre la porte à de nouveaux matériaux. L’entreprise vient ainsi de concevoir un nouveau composite mêlant du titane et de la céramique grâce à l’impression 3D. « Ces nouveaux matériaux vont permettre d’avoir des implants dans lesquels le sang circulera et déposera de nouvelles cellules osseuses “, précise Jean-Jacques Fouchet.

En outre, dans l’optique d’optimiser la recyclabilité de ces composites, l’un des enjeux actuel est d’avoir recours aux matériaux biosourcés. L’entreprise fabricante de consommables pour impression 3D, Nanovia , conçoit depuis peu des filaments à base de coquilles d’huîtres, distribués essentiellement auprès de designers, d’entreprises de prototypage et de quelques niches industrielles. La start-up s’est également associée à un laboratoire afin de développer le filament Istroflex, composé d’un polymère biodégradable souple auquel est ajoutée de la poudre de coquilles d’huîtres afin de le renforcer. Cette poudre est constituée de 99% de carbonate de calcium, ce qui apporte de la rigidité au filament. Ce filament, en plus de constituer une solution de recyclage pour les déchets de l’ostréiculture, peut trouver sa place dans divers secteurs comme les prothèses médicales ou encore les jouets. L’entreprise bretonne n’en reste pas là puisque, accompagné d’un bureau d’études spécialisé dans le lin, elle développe le filament StarFlax 3D à base de poudre de lin, conférant au plastique des capacités de résistance aux températures très élevées.

Nous pouvons également parler du Hollandais ColorFabb qui a développé le WoodFill, composé à 70% de PLA et 30% de fibres de bois, et qui propose également le BambooFill, combinaison de PLA/PHA et de fibres de bambou, filament totalement biosourcé également. Outre Atlantique également, la start-up américaine 3Dom commercialise un filament composite totalement innovant à base de plastique PLA et de marc de café recyclé, le Wound Up.

Comme l’adage le dit, “on n’arrête pas le progrès”, et c’est encore plus vrai avec l’impression 3D. Cette technologie n’en est qu’à ces débuts et s’apprête pourtant à révolutionner les secteurs de l’aéronautique, médical, et j’en passe. Les entreprises qui prennent aujourd’hui le train de l’impression 3D auront un temps d’avance sur les autres, attention pour les entreprises à ne pas répéter les erreurs d’allumage au démarrage lors de la révolution web.

Donnez votre avis